电池组BMS动态串联管理技术解析

时间:2019-12-03 来源:未知 作者:俞峰

电动汽车用锂离子电池容量大、串并联节数多,系统复杂,加之安全性、耐久性、动力性等性能要求高、实现难度大,因此成为影响电动汽车推广普及的瓶颈。锂离子电池安全工作区域受到温度、电压窗口限制,超过该窗口的范围,电池性能就会加速衰减,甚至发生安全问题。

为解决电池组串并联中遇到的一系列痛点问题,我和我的团队正在进行电池组BMS动态串联管理技术的研发,该技术与行业内当前普遍应用的BMS技术有很大的区别,主要有以下六点:

与市场上的BMS相比,采用动态串联技术实现的产品可以具有15项优势,最主要的优势在于它的高安全性和高可靠性。它的技术优势主要表现在这些方面:

(1)允许单体电池失效:单体电池失效不影响电池组(或电池簇)功能,失效电池模块会被隔离出电池组系统,单体电池失效时电池组只损失少量电量,损失的电量小于5%(只损失容量,不影响输出电压和输出功率),可靠性很高。行业内的电池组一旦发生单体电池失效时,整个电池组(或电池簇)就会无法使用,可靠性较低。

(2)对电池一致性要求降低:对单体电池分容配组很容易实现,电池模块允许容量不一致和荷电状态不一致,并允许新电池模块在线插入到旧电池组系统中使用,维护方便。行业内的电池组对电池一致性要求很高,分容配组后的剩余电芯利用率低,无形中会提高成本,并且不具备电池模块在线更换功能。

(3)最大程度利用每个单体电池的储电量:动态管理功能可以自动弥补不同电池模块之间的容量差异,使每个电池模块在放电时都可以完全释放全部电量,而在充电时则可以保证每个电池模块都能完全充满,其均衡控制方式由于没有损耗,优于市场上的主动均衡。行业内的电池组的储电量存在短板效应,受限于储电最少的单体电池或电池模块,而无法完全利用所有电池的储电能力。

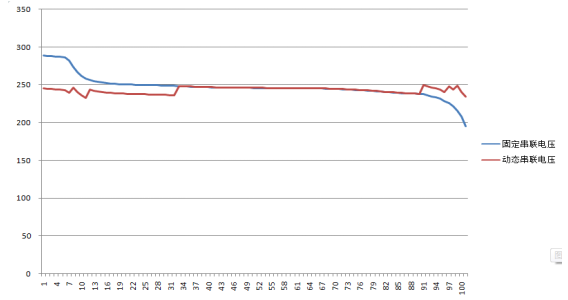

(4)电池组输出电压稳定:由于电池组的串联节数动态变化,会随着单体电池电压不同而改变串联节数,电池组输出电压平台变化范围小,输出稳定,并可以通过软件设置来改变输出电压平台,实现输出电压按需求输出。行业内的电池组(或电池簇)则是固定串联节数,充满时电压高,而在电池组电量低时电压低,输出电压变化幅度很大。

图一 采用动态串联技术与固定串联数的240V电池组输出电压比较

(5)具有多级独立保护功能:电池模块具有二级以上的独立保护功能,整个电池组(或电池簇)具有四级以上的独立保护功能,大大的增加了系统的可靠性。行业内的高压电池组,对电池模块不具有保护功能,只能在电池组(或电池簇)实现保护。

(6)充电电压范围允许非常宽:甚至可以低于电池组标称电压来充电,并实现高效率充电均衡,充电电源不需要精确稳压,也不需要限流功能,简化了充电电源。行业内的电池组由于固定串联节数,充电电压是固定值,适配器需要精确的输出电压控制,并需要有限流功能,在铁锂电池应用时还需要针对均充和浮充设置不同电压。

(7)高效率实现光伏输入最大功率跟踪:当输入电源为光伏发电时,无需光伏控制器来进行电压转换,提高了光伏发电利用率,并可以通过调整电池串联数来轻松实现光伏输入最大功率跟踪。行业内的电池组需要光伏控制器来进行电压转换,增加了光伏控制器成本,光伏控制器会有转换效率上的功能损耗,降低了太阳能利用率并增加了温升。

(8)电源在线可以实现电池组放电:电池组在后备态应用的任何时候都可以进行阻抗跟踪测量,即使在充电电源在线的备电浮充状态也可以使电池组进行放电,以测试电池组健康状态(注:电池组可以通过调整串联工作的模块数量使电池组的输出电压高于充电电源电压来对负载进行放电,例如电源为250V,电池组输出263V电压。)。行业内的电池组由于采用固定串联节数,电池组电压小等于充电电源电压,在充电电源长期在线浮充状态时,难以对电池组进行健康状态测量,使维护成本增加。

(9)分布式电量计算:电池组的SOC和SOH计算为分布式电量计量,并可以带有电流补偿、温度补偿及阻抗跟踪计算,不会因为某个单体电池问题产生瞬间容量大跳变,SOC精确度可以优于3%。行业内电池组SOC计算方式为集中式电量计算,当电池组中某个单体电池劣化时,单体电池的状态直接影响到整个电池组电量,使电量误差增大或瞬间突变,电量计量精度差。

(10)电池模块允许热插拨:系统无需断电可以插入或拨出电池模块,模块热插拨不影响电池组正常功能,允许不同电压、不同容量以及不同荷电状态的电池模块接入系统,可以整批逐个更换电池模块的方式使电池组备电时间大大延长。行业内的电池组(或电池簇)不具备此功能。

(11)适应恒功率放电:在对恒功率负载放电时,由于电池组通过控制电池串联数量保持输出电压稳定,不会产生放电末期电压降低电流翘尾升高现象,在放电末期电池组温升不会急剧升高。行业内的电池组(或电池簇)则是固定串联节数,充满时电压高,而在电池组电量低时电压低,输出电压变化幅度很大,在恒功率负载的放电末期会出现电流翘尾升高,此时电池组内阻也变大,会导致电池组温度迅速上升,不仅影响电池寿命,并可能导致安全性问题。

(12)可以实现双向脉冲充电:在充电状态,当控制电池串联数量使电池组电压低于充电器电压时,电池组为正向充电;当控制电池串联数量使电池组电压高于充电器电压时,电池组会对外部负载放电,从而可以实现双向脉冲充电。双向脉冲充电方式可以消除电池在充电时的极化效应,并能抑制充电时锂枝晶的产生,大大延长电池组的循环寿命。行业内的电池组普遍无此功能。

(13)在高压直流应用时可以实现电压无跳变切换:采用了动态串联技术,无论电池组SOC值高或低,都可以实现始终以恒压方式充电,使电池组电压与电源电压相一致,并能实现自动功率调整,在负载功率大于电源功率时,电池组输出能量;负载功率低于电源时,电池组自动转为充电吸收能量。行业内的高压直流应用的电池组,在电源在线时电压高,若电源切换时电池未充满,就会出现电压大幅度跳变。

(14)可以实现容量微调:电池组可以通过动态串联技术在电池组合结构上实现容量微调,扩展性好,例如,采用20Ah的单体电池,增加20%的动态串联数量,就可以在无需并联情况下可以构成25Ah等效容量的电池组。行业内的电池组无此功能。

(15)可以实现软启动和软关断:通过将电池模块依次顺序串联接入,使串联数量由少到多增加,可以实现输出电压由低到高的软启动;同理,也可以使电池模块依次顺序退出串联,串联数量由多到少,实现输出软关断,减少负载开启或关断瞬间功率器件上的电应力。行业内的电池组无此功能。

电池组动态串联技术非常适用于高电压的电池组系统,大大增加系统的安全性和可靠性,可实现电池组的精确电量计量,并使电池组的维护成本更低。

电池组动态串联技术的基本原理在于电池组中电池单元的串联数量是可以变化的,而电池单元又可以被独立接入串联主回路或隔离出来。下图为采用动态串联技术的电池模块的示意图,一个电池组系统可以由多个这种电池模块串联组成。图示所示为4*4S的电池模块,它具有以下技术特点:

1、该电池模块控制4个4S单元的串联接入和退出;

2、每个4S单元具有独立的二级保护功能;

3、每个4S单元在必要时可受控熔断,永久断开;

4、主控系统可控制串联的4S数量。

图二 采用动态串联技术的4*4S电池模块

动态串联管理技术由于涉及到浮电位电池电压检测、多模块同步控制、开关电源、高速隔离通信、电池模块与系统的低功耗管理等多种技术,因此实现起来的难度相当大,我们是在20年BMS技术经验积累基础上做了许多技术创新和实践验证来最终实现的,从项目技术预研到完成功能样机,就花了2年多的时间。

编者注:

俞峰,福建飞毛腿动力科技有限公司总工程师,拥有21年的锂电池行业经验,擅长BMS设计,拥有BMS授权专利20余项。研发的《多节串并联锂离子智能电池》项目于2006年获得省科学技术奖三等奖。2005年,研发了全球第一台锂电为动力的纯电动汽车锂离子电池组,并在韩国汽车展上随整车展出。2007年,研发了国内第一台1U尺寸的48V通信备电用锂离子电池组。

目前,正在带领团队进行电池组BMS动态串联管理技术的研发,目前已完成功能样机。